石化缘:ALG+AEDS组合脱硫技术用于催化汽油加氢装(5)

174.3

水汽提塔

塔顶压力

kPa

0

1.1

2.0

1.6

塔顶温度

℃

98.4

98.7

98.7

98.4

4.4.3 装置产品质量

装置混合汽油产品质量见表4.6。

表4.6 混合汽油产品性质

4.5 原料及产品分析统计

采集8月至10月分析数据。

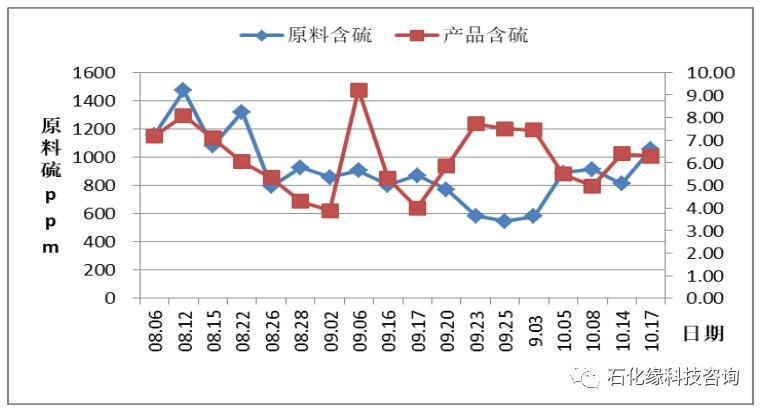

原料及产品硫含量分布见图4.6。由图4.6可见原料硫含量分布在600~1500ppm之间, 平均硫含量920ppm。产品硫含量控制在6-8ppm,平均硫含量6.27ppm。

抽余油硫含量统计见图4.7,平均硫含量为5.5ppm。

图4.6 原料及产品硫质量分数

图4.7 抽余油硫含量

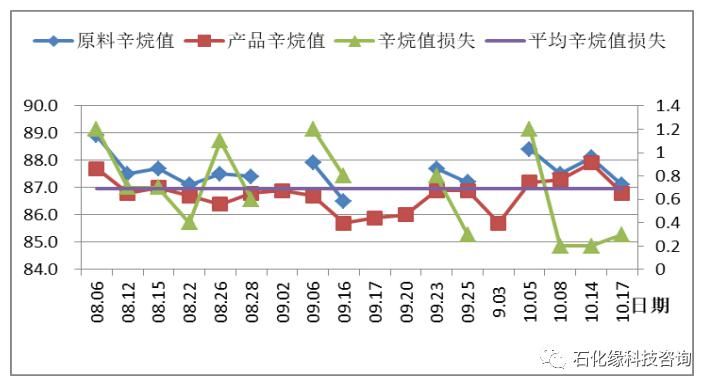

原料、产品辛烷值及辛烷值损失见图4.8。由图4.8可见,辛烷值损失波动较大,最高1.2,最低0.2,波动较大应该与操作苛刻度有关,平均辛烷值损失为0.69。

图4.8 原料及产品辛烷值情况

4.6 装置氢耗低

装置扩能改造后,进入加氢脱硫单元的进料量由原来的75%降至45%左右,富含烯烃的中汽油进抽提后,大部分进入抽余油,作为合格产品至界区,仅有5%左右的富硫油与重汽油混合进入加氢脱硫单元。装置氢耗较无中汽油抽提状况降低约50%。

5、存在问题及完善措施

脱硫醇反应器(R2901)入口温度较高(开工初期入口温度即达到360℃。

主要原因:脱硫反应器(R003)催化剂(利旧催化剂)使用时间已比较长,开工初期必须控制284°C左右,才能达到精制重汽油硫含量要求。而R003入口温度是经由R2901出口产物换热提供,所以要维持R003入口温度284°C左右,就必须提高R2901入口温度,以满足脱硫反应温度要求。

建议:脱硫反应器(R003)催化剂再生或更新。

6、结论

装置开工后近4个月的运行数据表明,北京安耐吉能源工程技术有限公司ALG+AEDS催化汽油组合脱硫工艺技术先进,装置改造设计合理。以较小的投资成本,达到了催化汽油加氢装置提质扩能改造需要。具体如下:

(1)装置维持了较高的负荷率

装置平均负荷率97.1%,最高负荷率108.6%。装置生产平稳。

(2)组合脱硫技术降低了装置氢耗

采用ALG+AEDS组合脱硫技术,进入加氢脱硫反应器进料量约占装置总进料量的45%,与无萃取脱硫状况相比,氢气消耗约降低50%。

(3)催化剂性能稳定,装置运行平稳

一是各反应器反应温度比较平稳。预加氢反应器反应入口温度控制在152℃左右,一直比较稳定。脱硫反应器入口温度在280~290℃控制,因催化剂利旧,反应入口温度略有上升,但上升幅度不大,每月约上升1℃。脱硫醇反应器入口温度受脱硫反应产物换热影响,控制在355~365℃,平均入口温度361℃,比较平稳。

二是产品质量波动小,按照8-10月份统计,混合油平均硫含量在6.27ppm。

三是预加氢反应器压降开工初期有上升趋势,后期未继续增长,应注意做好原料油直供和保护工作;脱硫反应器催化剂利旧,差压缓慢增长,应择机考虑再生或更新;脱硫醇反应器压降稳定。

文章来源:《石化技术》 网址: http://www.shjsbjb.cn/zonghexinwen/2020/1003/685.html